OBRÓBKA ELEKTROCHEMICZNA (ECM)

Wytwarzanie wysoce precyzyjnych powierzchni w wydajny sposób przy minimalnym czasie wykańczania przedmiotu obrabianego jest głównym celem inżynierów produkcji pracujących w dziedzinach takich jak lotnictwo, transport i energetyka. Często potrzebne są komponenty o skomplikowanych kształtach o bardzo niskich tolerancjach wykończenia. Skutki naprężeń komponentów w wyniku procesu produkcyjnego dotyczą również komponentów, które będą działać w ekstremalnych warunkach pracy.

PROCES OBRÓBKI ECM FIRMY EXTRUDE HONE ZAPEWNIA ROZWIĄZANIA, KTÓRE DAJĄ WYNIKI, KTÓRYCH POTRZEBUJESZ, GDY PRECYZJA, KONSEKWENCJA, CZAS I JAKOŚĆ MAJĄ KLUCZOWE ZNACZENIE.

Obróbka elektrochemiczna to metoda wykańczania powierzchni przedmiotu poprzez anodowe rozpuszczanie metalu. Narzędziem obróbkowym jest katoda (-), która działa pod napięciem prądu stałego i w obecności płynu elektrolitowego, aby wywołać reakcję anodową, która precyzyjnie usuwa materiał powierzchni przedmiotu (+).

PRZEBIEG PROCESU ECM:

- Roztwór elektrolitu przenosi ładunek w szczelinie między katodą a przedmiotem obrabianym, co powoduje przeniesienie elektronów z przedmiotu obrabianego w celu usunięcia materiału powierzchniowego.

- Odległość oddzielająca katodę od przedmiotu obrabianego ma kluczowe znaczenie w celu regulacji procesu usuwania materiału.

- Kształt katody decyduje o ostatecznym kształcie przedmiotu obrabianego lub odcisku (odwzorowania) umieszczonego na przedmiocie obrabianym.

- Szybkość usuwania materiału jest podyktowana zastosowanym prądem stałym.

- Ilość usuniętego materiału jest określona przez prawa Faradaya.

- Materiał usunięty w trakcie procesu musi zostać odfiltrowany ze strumienia elektrolitu w celu utrzymania stałej jakości elektrolitu w szczelinie między katodą a przedmiotem obrabianym.

- Obrabiany materiał musi być odporny na korozję.

- Roztwór elektrolitu przenosi ładunek w szczelinie między katodą a przedmiotem obrabianym, co powoduje przeniesienie elektronów z przedmiotu obrabianego w celu usunięcia materiału powierzchniowego.

- Odległość oddzielająca katodę od przedmiotu obrabianego ma kluczowe znaczenie w celu regulacji procesu usuwania materiału.

- Kształt katody decyduje o ostatecznym kształcie przedmiotu obrabianego lub odcisku (odwzorowania) umieszczonego na przedmiocie obrabianym.

- Szybkość usuwania materiału jest podyktowana zastosowanym prądem stałym.

- Ilość usuniętego materiału jest określona przez prawa Faradaya.

- Materiał usunięty w trakcie procesu musi zostać odfiltrowany ze strumienia elektrolitu w celu utrzymania stałej jakości elektrolitu w szczelinie między katodą a przedmiotem obrabianym.

- Obrabiany materiał musi być odporny na korozję.

NASZE NARZĘDZIA ECM ZAPEWNIAJĄ PRZEWAGĘ.

Oprawa wraz z narzędziem (tj. katodą) jest krytycznym elementem procesu ECM, ponieważ jego właściwości i kształt określają, gdzie i ile materiału jest usuwane z przedmiotu obrabianego. Katoda została zaprojektowana tak, aby zachować szczelinę między nią a powierzchnią przedmiotu obrabianego. Elektrolit przepływający między katodą a przedmiotem obrabianym (anodą) zapewnia usunięcie materiału podczas płukania szczeliny. Ponieważ katoda nigdy nie styka się z obrabianym przedmiotem, oprzyrządowanie nie ulega zużyciu w związku z procesem.

Nasz zespół specjalistów ds. produkcji będzie współpracować z Tobą w celu określenia najlepszego możliwego projektu oprzyrządowania dla Twojego projektu.

Zaufaj naszym ekspertom w kwestii zarządzania następującymi kluczowymi kwestiami dotyczącymi procesu:

- Zapewnienie, że konstrukcja katody pasuje do obszaru obrabianego przedmiotu, za pomocą izolacji, aby chronić obrabiany przedmiot przed procesem ECM w innych obszarach.

- Kontrola szczeliny poprzez zaprojektowanie odpowiednich opraw, w tym katod.

- Zapewnienie wykrywania zwarcia na źródle prądu stałego.

- Zapewnienie, że katoda jest wykonana z materiałów przewodzących prąd elektryczny.

- Określenie najlepszego elektrolitu do zastosowania, w tym użycie NaCl, NaNO3.

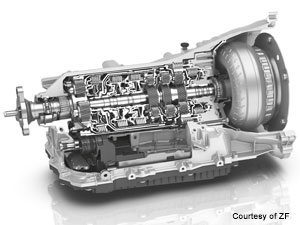

Proces Extrude Hone® ECM zapewnia wysoki poziom precyzji w przypadku komponentów, które są trudne do wytworzenia konwencjonalnymi metodami. To sprawia, że ECM idealnie nadaje się do następujących zastosowań w obróbce powierzchni:

Konturowanie/kształtowanie: Tworzy wstępnie zdefiniowany profil powierzchni 3D. Odbywa się to poprzez odwzorowanie geometrii katody na obrabiany przedmiot.

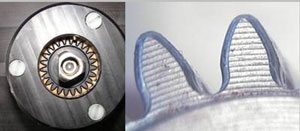

Określanie promienia: Tworzy zdefiniowane zaokrąglenie krawędzi. Przykładem jest obróbka kół zębatych.

Polerowanie: Optymalizuje właściwości powierzchni przedmiotu obrabianego.

Gratowanie: Usuwa zadziory powstałe podczas standardowego wiercenia na wylotach otworów i na otworach krzyżujących się w obrabianym przedmiocie.

Mikrostrukturyzacja: Tworzy zdefiniowaną strukturę powierzchni, aby zoptymalizować trybologię na powierzchni komponentu poprzez zatrzymanie oleju na powierzchni nośnej.

Proces ECM to rewolucyjny sposób wytwarzania elementów o wysokiej precyzji. Zamiast cięcia metalu za pomocą narzędzi hartowanych, materiał jest usuwany efektywniej w procesie elektrochemicznym. Zalety tego procesu:

Dokładność projektu. Materiał obrabiany jest usuwany tylko w ściśle określonych miejscach.

Wydłużona żywotność komponentów. Na obrabianym przedmiocie nie występują obciążenia mechaniczne ani termiczne.

Wydajność procesu. Obróbkę zgrubną i wykańczającą można wykonać w jednym przejściu. Ponieważ ECM jest procesem rozpuszczania, nie powstają zadziory pierwotne ani wtórne.

Precyzja gratowania. ECM to idealny proces gratowania części, w których trudno jest uzyskać zadziory lub obrabiać konwencjonalnymi metodami, i eliminuje problem tworzenia zadziorów wtórnych.

Zwiększona produktywność. ECM to wysoce produktywny proces. Krótki czas procesu w porównaniu z konwencjonalnymi metodami, z możliwością obrabiania wielu części na cykl, co skutkuje niższymi kosztami jednostkowymi produkcji.

Jakość i powtarzalność. Proces ECM jest bardzo stabilny, ma bardzo dobrą kontrolę procesu, co zapewnia dokładność, jakość, spójność i najwyższą powtarzalność. Ponieważ ECM działa zgodnie z prawem Faradaya, usuwanie materiału jest kontrolowane poprzez monitorowanie stosowanego prądu w trakcie procesu ECM.