Zamknięte wirniki odgrywają kluczową rolę w różnych zastosowaniach przemysłowych, służąc jako kluczowe komponenty w procesach konwersji energii. Zdefiniowane przez wewnętrzne i zewnętrzne osłony wokół łopatek, wirniki te znacząco wpływają na wydajność i transfer energii. Dowiedz się, jak techniki wykończeniowe wpływają na wydajność zamkniętych wirników.

Optymalizacja wydajności pomp dzięki wysokiej jakości wykończeniu odśrodkowych wirników zamkniętych

RÓŻNE RODZAJE WIRNIKÓW

Omówmy najpierw kilka podstawowych informacji na temat wirników. Konstrukcje wirników dzielą się na trzy kategorie:

WIRNIKI ZAMKNIĘTE

Posiadają wewnętrzną i zewnętrzną (po stronie ssącej) osłonę wokół łopatek. Są one zwykle używane w zastosowaniach bez ciał stałych. Zamknięty wirnik, z pojedynczymi lub wieloma łopatkami, jest strukturalnie lepszy od wirnika otwartego. Dlatego też zwiększa żywotność pompy.

WIRNIKI PÓŁOTWARTE

W porównaniu do poprzedniej kategorii, posiadają one tylną ścianę, wewnętrzną osłonę, która wzmacnia wirnik. Mogą pomieścić zawieszone ciała stałe, ale wiąże się to ze zmniejszoną wydajnością.

WIRNIKI OTWARTE

Są one wyposażone w łopatki otwarte po obu stronach i przymocowane do piasty, szeroko stosowane w małych i tanich pompach i pompach. Są one również powszechne w zastosowaniach, które wymagają uwzględnienia zawieszonych ciał stałych.

PRODUKCJA WIRNIKÓW ZAMKNIĘTYCH

Do większości zastosowań można zastosować materiał z żeliwa szarego. Jeśli przetwarzane są agresywne lub korozyjne płyny, należy wziąć pod uwagę inne materiały. W grę mogą wchodzić określone stopy i powłoki, aby poprawić żywotność wirnika w stosunku do płynów korozyjnych.

PROCES PRODUKCJI WIRNIKÓW ZAMKNIĘTYCH

Materiały stosowane do produkcji wirników obejmują żeliwo, stal, stal nierdzewną, brąz, a czasem tworzywa sztuczne. Proces produkcji obejmuje kilka kluczowych etapów, począwszy od precyzyjnego zaprojektowania modelu przy użyciu oprogramowania do projektowania wspomaganego komputerowo (CAD) w celu stworzenia modeli zoptymalizowanych pod kątem konkretnych wymagań aplikacji.

Procesy produkcyjne obejmują konwencjonalne odlewanie, odlewanie precyzyjne, obróbkę skrawaniem, spawanie, spiekanie i wytwarzanie addytywne.

Zapoznaj się z tymi dwoma interesującymi artykułami na temat wykorzystania procesu wytwarzania przyrostowego do budowy zamkniętych wirników:

CIŚNIENIE I PRZEPŁYW: KLUCZOWE PARAMETRY PROJEKTOWE

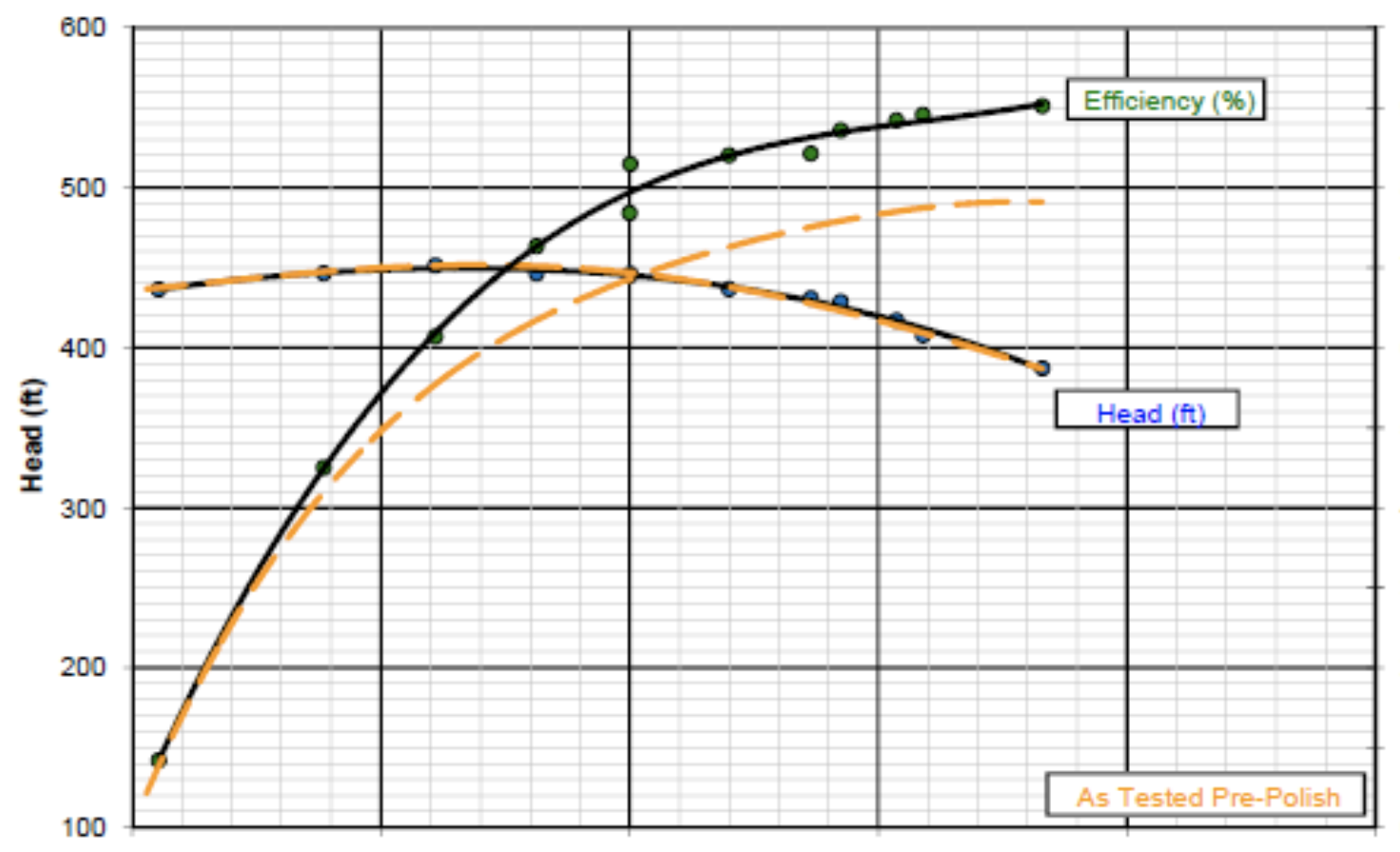

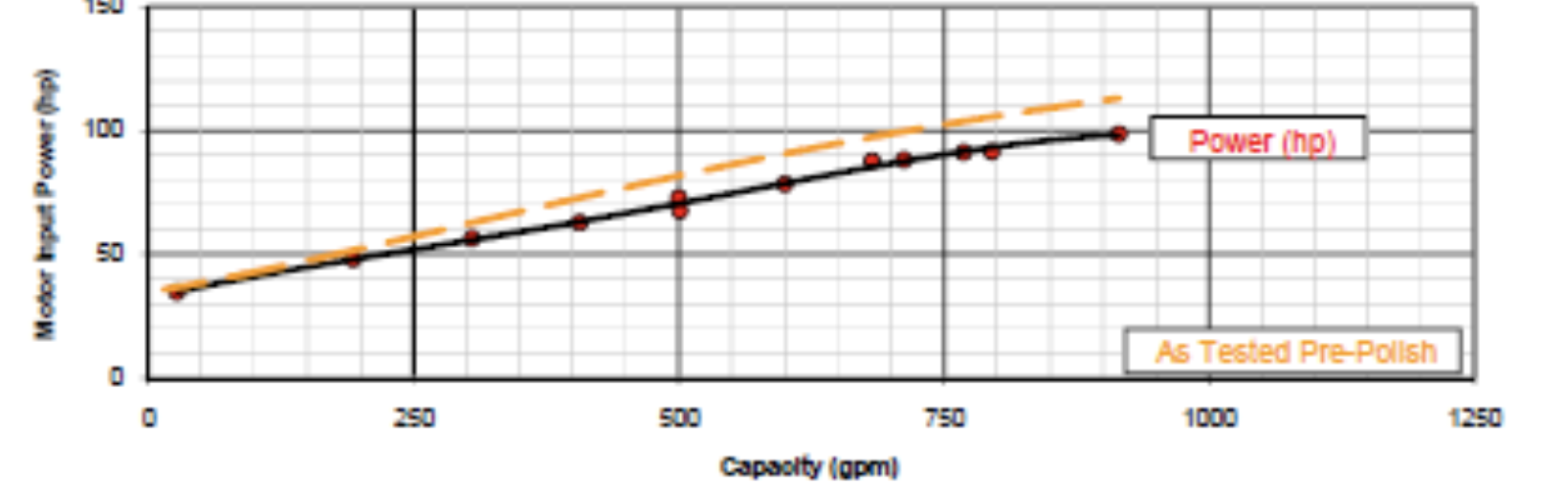

Wybór pompy odśrodkowej wymaga uwzględnienia krzywej pompy. Wykres pokazuje przed i po procesie obróbki strumieniowo-ściernej Extrude Hone:

- natężenie przepływu (w m3/h) na osi poziomej,

- wysokość podnoszenia (w metrach) na osi pionowej,

- oraz krzywą wydajności w %

WPŁYW NA CIŚNIENIE:

Prędkość i średnica wirnika określają górne ciśnienie pompy. Wysokość łopatek wpływa na wydajność przepływu obsługiwanego przez pompę.

Średnica może być stosunkowo mała w niektórych pompach basenowych, ale do 2000 mm w przypadku sprężarek LNG. Większa średnica zapewnia najwyższy przepływ/głowicę.

ZNACZENIE PŁYNU W WYDAJNEJ PRACY WIRNIKA :

Typ wirnika będzie zależał od obsługiwanego płynu: im bardziej otwarty, tym bardziej sprzyjający wysokiej lepkości z cząstkami stałymi. Z drugiej strony, zamknięty wirnik jest odpowiedni dla czystych cieczy o niskiej lepkości.

Zamknięte wirniki są bardziej wydajne niż otwarte, ponieważ ich dodatnia wysokość ssania netto (NPSH) jest niższa.

WYKAŃCZANIE CZĘŚCI: ISTOTNA CECHA W PRODUKCJI WIRNIKÓW

ROLA USZLACHETNIANIA POWIERZCHNI W POPRAWIE WYDAJNOŚCI WIRNIKÓW

Innym krytycznym czynnikiem zwiększającym wydajność pompy jest chropowatość powierzchni wirnika.

Im lepsza chropowatość powierzchni, tym większa wydajność mechaniczna i hydrauliczna. Lepszy przepływ laminarny oznacza mniejsze turbulencje, brak kawitacji, mniej pęcherzyków lub ich brak oraz brak spadku ciśnienia. Pompa odśrodkowa zyskuje na płynniejszej pracy i niższym zużyciu energii.

Ponadto, ulepszenie powierzchni eliminuje dodatnie pozostałości po procesie odlewania precyzyjnego i zapewnia równomierne usuwanie materiału.

STARANNE WYKOŃCZENIE ZMNIEJSZA OPÓR HYDRODYNAMICZNY

Polerowanie powierzchni łopatek poprawia wydajność pompy, wymaga mniej energii lub zapewnia więcej na danym poziomie.

W świecie, który staje się coraz bardziej skoncentrowany na energii elektrycznej, każdy procentowy wzrost wydajności jest korzystny dla planety, łagodzi zmiany klimatyczne i przynosi korzyści dla Ciebie lub budżetu Twojego klienta.

Podsumowując, dobre wykończenie ma wpływ na wydajność zamkniętych wirników.

PROCES WYKAŃCZANIA WIRNIKÓW ZAMKNIĘTYCH

NOWOCZESNE TECHNIKI WYKAŃCZANIA: POLEROWANIE, SPECJALNE POWŁOKI, OBRÓBKA STRUMIENIOWO-ŚCIERNA

Dostępne są różne metody wykańczania w celu poprawy chropowatości powierzchni wirnika odśrodkowego. Należą do nich polerowanie ręczne, wibracyjne, obróbka skrawaniem i obróbka strumieniowo-ścierna. Różne plusy i minusy do oceny:

- koszt,

- dostęp do siły roboczej,

- i jednorodność wyniku

Jeśli obsługiwany płyn jest agresywny z powodu ciał stałych, podwyższonej temperatury lub obciążenia chemicznego, pomoże to wydłużyć oczekiwaną żywotność.

Polerowanie skomplikowanych konstrukcji łopatek z powierzchniami widocznymi poza linią na zamkniętych wirnikach staje się coraz trudniejsze. Na szczęście istnieje rozwiązanie, w którym złożoność projektu staje się atutem: abrazyjna obróbka przepływowa (AFM).

OBRÓBKA STRUMIENIOWO-ŚCIERNA - AFM, NAJLEPSZE ROZWIĄZANIE DLA ZAMKNIĘTYCH WIRNIKÓW

Jest to obróbka przepływowa ścierniwem (AFM), w której lepkie, elastyczne medium, obciążone ziarnami ściernymi, porusza się tam i z powrotem przez łopatki w ramach jednej operacji, zapewniając stałą poprawę powierzchni.Oprzyrządowanie jest wymagane do przytrzymania wirnika podczas obróbki AFM.

Oprzyrządowanie kieruje media do obszaru roboczego, a nawet przyczynia się do tworzenia sztucznych ograniczeń w obszarze otwarcia łopatek, aby zapewnić lepszą jednorodną poprawę powierzchni.

AFM jest wykorzystywana jako powtarzalny proces do obróbki wewnętrznych kanałów zamkniętych ścieżek przepływu cieczy. Klient musi drastycznie poprawić chropowatość, czasami nawet 10-krotnie. Możemy zapewnić końcową chropowatość w zakresie od Ra0,8 µm do Ra0,2 µm, w zależności od początkowego stanu powierzchni. AFM może poprawić chropowatość powierzchni przy zachowaniu tolerancji grubości łopatki.

Aplikacja AFM jest również odpowiednia dla wirników wykonanych w technologii AM.

USŁUGI I MASZYNY DO OBRÓBKI WYKAŃCZAJĄCEJ

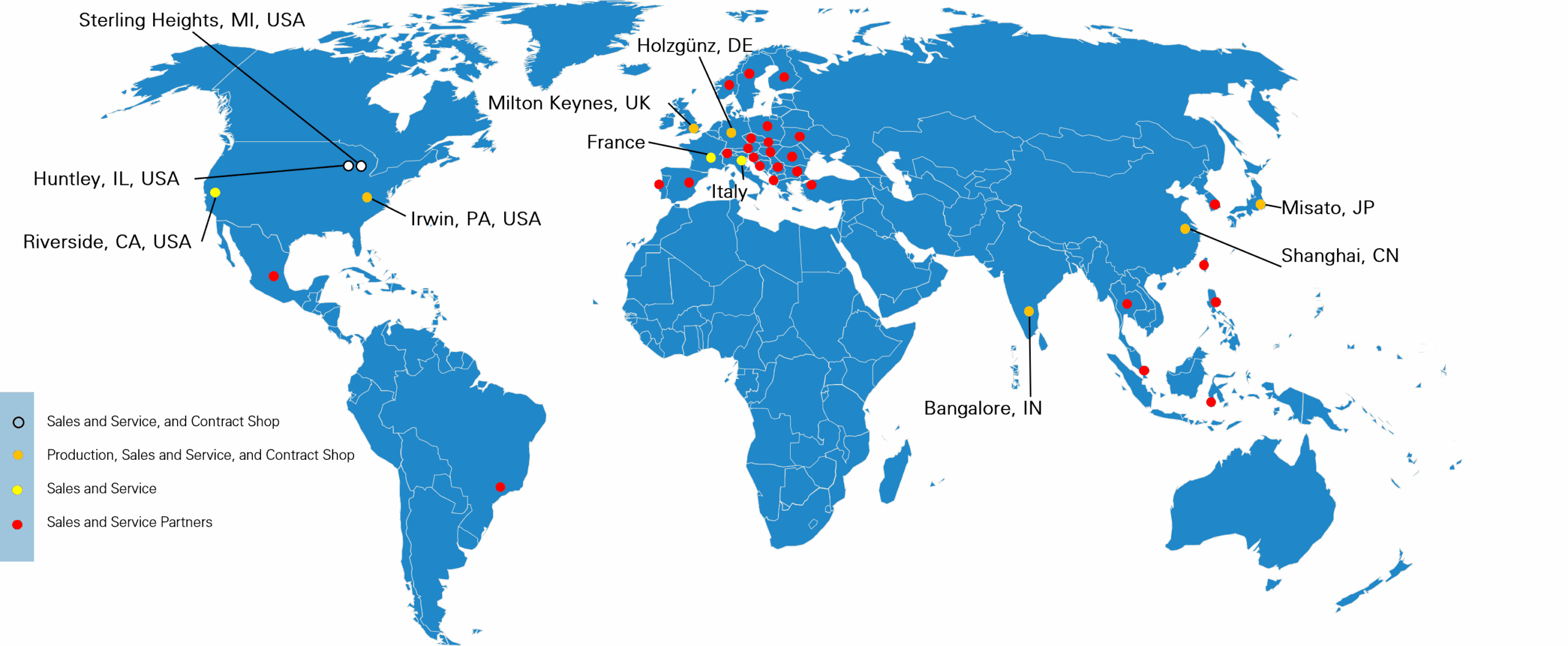

Jeśli wielkość Twojej produkcji nie uzasadnia inwestycji, możesz być zainteresowany naszą usługą Contract Shop. Ponadto nasza globalna sieć serwisowa Contract Shop zapewni rozszerzone wsparcie pod Twoimi drzwiami. W Extrude Hone, w zależności od rozmiaru zamkniętego wirnika, zaspokoimy Twoje potrzeby za pomocą:

- ONE-WAY FLOW (cylinder na media 250 mm)

- EASYFLOW (cylinder na media do 250 mm),

- VECTOR (cylinder na media do 300 mm), l

- ub SPECTRUM (cylinder z nośnikiem do 600 mm).

Możesz być producentem OEM, firmą remontową, odlewnią lub użytkownikiem końcowym; rozwiązania Extrude Hone mogą rozwiązać problem:

- radykalna poprawa przepustowości,

- brak pętli przeróbek w porównaniu do ręcznego polerowania,

- obsługuje złożone projekty

Jeśli chcesz prześcignąć rywali lub ulepszyć swój produkt, AFM firmy Extrude Hone spełni tę obietnicę.

Nasi eksperci w Centrum Doskonałości Obróbki Przepływowej w Irwin, PA, USA, są gotowi podzielić się swoim doświadczeniem i rozwiązaniami.

STUDIA PRZYPADKÓW

Dowiedz się więcej o naszym doświadczeniu w obróbce wykończeniowej.

OBRÓBKA STRUMIENIOWO-ŚCIERNA ZWIĘKSZA WYDAJNOŚĆ POMPY

Wydajność pomp ma istotne znaczenie

TECHNOLOGIE WYKOŃCZENIOWE DLA KOMPONENTÓW WARSTWOWYCH

Produkcja addytywna nie jest już tylko narzędziem do prototypowania

THE INCDT – COMOTI ESA PROJECT

Abrazyjna obróbka przepływowa (AFM) była wymagana do ulepszenia zamkniętego wirnika zaprojektowanego dla systemów mechanicznie pompowanej pętli płynu (MPFL).

ROZWIĄZANIA DO WYCISKANIA

EXTRUDE HONE BLISKO MNIE